- ГОСТ 26016-83: Станки фрезерные широкоуниверсальные инструментальные. Нормы точности

Терминология ГОСТ 26016-83: Станки фрезерные широкоуниверсальные инструментальные. Нормы точности оригинал документа:

1.8. Взаимная перпендикулярность продольного перемещения вертикального стола направлению перемещения шпиндельной бабки

Черт. 9

Таблица 6

Длина измерения, мм

Допуск, мкм, для станков класса точности

П

В

А

150

8

5

4

300

16

10

8

Измерение - по ГОСТ 22267, разд. 8, метод 1 (черт. 9).

Вертикальный стол устанавливают в среднее положение в вертикальной плоскости и закрепляют.

Допускается устанавливать угольник на рабочую поверхность углового горизонтального стола.

Определения термина из разных документов: Взаимная перпендикулярность продольного перемещения вертикального стола направлению перемещения шпиндельной бабки2.13. Круглость наружной цилиндрической поверхности

30

Определения термина из разных документов: Круглость наружной цилиндрической поверхности1.9. Осевое биение вертикального и горизонтального шпинделей

Черт. 10

Таблица 7

Обозначение конуса по ГОСТ 15945

Допуск, мкм, для станков класса точности

П

В

А

30; 40

6

5

4

50

8

6

5

Измерение - по ГОСТ 22267, разд. 17, метод 1 (черт. 10).

Определения термина из разных документов: Осевое биение вертикального и горизонтального шпинделей3.4.1. Осевое биение шпинделя быстроходной головки

Черт. 46

Допуск, мкм, для головок классов точности:

П............................. 6

В............................. 5

Измерение - по ГОСТ 22267, разд. 17, метод 1 (черт. 46).

Определения термина из разных документов: Осевое биение шпинделя быстроходной головки3.3.2. Осевое биение шпинделя делительной головки

Черт. 42

Допуск, мкм, для головок классов точности:

П...................................... 10

В...................................... 6

Измерение - по ГОСТ 22267, разд. 17, метод 1 (черт. 42).

Определения термина из разных документов: Осевое биение шпинделя делительной головки2.3. Параллельность верхней поверхности 1 образца-изделия его основанию 5 (черт. 33)

Черт. 36

Таблица 21

Длина измерения, мм

Допуск, мкм, для станков класса точности

П

В

А

До 160

12

8

6

Св. 160 до 250

16

10

8

» 250 » 400

20

12

10

Образец-изделие 1 (черт. 36) устанавливают на поверочную плиту 4 или в специальное приспособление. Проверяют при помощи измерительного прибора 2 и поверочной линейки 3 или плоскопараллельной концевой меры.

Отклонение от параллельности верхней поверхности основанию равно наибольшей алгебраической разности показаний измерительного прибора на длине измерения.

Определения термина из разных документов: Параллельность верхней поверхности 1 образца-изделия его основанию3.3.4. Параллельность линии центров делительной головки направляющим хобота в вертикальной и горизонтальной плоскостях

Черт. 44

Допуск, мкм, для станков с конусом шпинделя Морзе до 5 на длине L = 150 мм для головок классов точности:

П........................................ 16

В........................................ 10

Измерение - по ГОСТ 22267, разд. 7, метод 2 (черт. 44).

В каждой из плоскостей измерение проводят по двум диаметрально противоположным образующим оправки при ее повороте на 180°.

Отклонение от параллельности определяют по ГОСТ 22267, разд. 7, метод 1.

Определения термина из разных документов: Параллельность линии центров делительной головки направляющим хобота в вертикальной и горизонтальной плоскостях3.5.1. Параллельность направления перемещения ползуна долбежной головки плоскости ее крепления

Черт. 49

Допуск на длине перемещения ползуна для головок классов точности П и В - 25 мкм.

Измерения - по ГОСТ 22267, разд. 6, метод 2а (черт. 49).

ПРИЛОЖЕНИЕ. (Исключено, Изм. № 2).

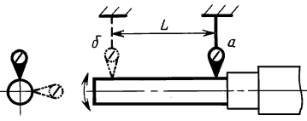

Определения термина из разных документов: Параллельность направления перемещения ползуна долбежной головки плоскости ее крепления1.15. Параллельность направляющих хобота оси вращения шпинделя в вертикальной и горизонтальной плоскостях

Черт. 17

Допуск, мкм, на длине перемещения L = 150 мм для станков классов точности:

П........................................ 12

В........................................ 10

А........................................ 8

Отклонение хобота вверх не допускается.

Измерение - по ГОСТ 22267, разд. 7, метод 2 (черт. 17).

Ползушку с измерительным прибором перемещают по направляющим хобота на расстояние L.

Хобот закрепляют в крайнем переднем положении.

В каждой из плоскостей измерение проводят по двум диаметрально противоположным образующим при повороте шпинделя на 180°.

Отклонение от параллельности в каждой плоскости равно алгебраической полусумме двух алгебраических разностей показаний измерительного прибора, полученных сначала по одной образующей, а затем по противоположной (при повороте шпинделя на 180°).

Определения термина из разных документов: Параллельность направляющих хобота оси вращения шпинделя в вертикальной и горизонтальной плоскостях1.17. Параллельность оси вращения вертикального шпинделя направлению вертикального перемещения стола в поперечной плоскости

Черт. 19

Таблица 13

Длина измерения L, мм

Допуск, мкм, для станков класса точности

П

В

А

150

12

8

6

300

20

12

10

Измерение - по ГОСТ 22267, разд. 6, метод 3а (черт. 19).

Определения термина из разных документов: Параллельность оси вращения вертикального шпинделя направлению вертикального перемещения стола в поперечной плоскости1.22. Параллельность оси вращения вертикального шпинделя плоскости крепления вертикальной головки

Черт. 24

Таблица 16

Длина измерения L, мм

Допуск, мкм, для станков класса точности

П

В

А

150

10

6

5

200

12

8

6

Вертикальную головку 1 (черт. 24) устанавливают плоскостью крепления на поверочную плиту 2. Проверяемую ось воспроизводят контрольной оправкой 3.

На неподвижной части станка (стенда) устанавливают измерительный прибор 4 так,чтобы его измерительный наконечник касался образующей оправки в двух крайних точках I и II, отстоящих друг от друга на расстоянии L, и был перпендикулярен ей в плоскости измерения.

Отклонение от параллельности оси вращения шпинделя плоскости крепления равно алгебраической разности показаний измерительного прибора на длине измерения L в точках I и II.

Для исключения из результатов измерения погрешности установки контрольной оправки и плоскости поверочной плиты контрольную оправку поворачивают на 180°. Для каждого положения оправки (до и после поворота на 180°) определяют алгебраическую разность показаний измерительного прибора в точках I и II на длине измерения L.

Отклонение от параллельности оси вращения шпинделя плоскости крепления равно среднему арифметическому двух значений алгебраической разности показаний измерительного прибора, полученных при измерениях до и после поворота оправки.

Определения термина из разных документов: Параллельность оси вращения вертикального шпинделя плоскости крепления вертикальной головки1.12. Параллельность оси вращения горизонтального шпинделя направлению перемещения шпиндельной бабки

Черт. 13

Таблица 10

Наибольшая длина перемещения, мм

Допуск, мкм, для станков класса точности

П

В

А

До 250

16

10

8

Св. 250 до 400

20

12

10

» 400 » 630

25

16

12

Отклонение шпинделя вверх не допускается

Измерение - по ГОСТ 22267, разд. 6, метод 3б (черт. 13).

Определения термина из разных документов: Параллельность оси вращения горизонтального шпинделя направлению перемещения шпиндельной бабки3.4.3. Параллельность оси вращения шпинделя быстроходной головки плоскости ее крепления

Черт. 48

Таблица 31

Длина измерения L, мм

Допуск, мкм, для головок класса точности

П

В

150

10

6

200

12

8

Быстроходную головку 1 (черт. 48) устанавливают плоскостью крепления на поверочную плиту 2. Проверяемую ось воспроизводят контрольной оправкой 3.

На стенде устанавливают измерительный прибор 4 так, чтобы его измерительный наконечник касался образующей оправки в двух крайних точках I и II, отстоящих друг от друга на расстоянии L и был перпендикулярен ей в плоскости измерения.

Отклонение от параллельности оси вращения шпинделя плоскости крепления равно алгебраической разности показаний измерительного прибора на длине измерения L в точках I и II.

Для исключения из результатов измерения отклонения от соосности оси оправки с проверяемой осью контрольную оправку поворачивают на 180°. Для каждого положения оправки (до и после поворота на 180°) определяют алгебраическую разность показаний измерительного прибора в точках I и II на длине измерения L.

Отклонение от параллельности оси вращения шпинделя плоскости крепления равно среднему арифметическому двух значений алгебраической разности показаний измерительного прибора, полученных при измерениях до и после поворота оправки.

3.5. Долбежная головка

Определения термина из разных документов: Параллельность оси вращения шпинделя быстроходной головки плоскости ее крепления1.21. Параллельность плоскости поворота вертикальной головки рабочей поверхности вертикального стола

Черт. 23

Допуск, мкм, на длине измерения 300 мм для станков классов точности:

П........................................ 16

В........................................ 10

А........................................ 8

Коленчатую оправку 1 с измерительным прибором 2 укрепляют на вертикальной головке 3 станка (черт. 23) так, чтобы его измерительный наконечник касался рабочей поверхности специальной линейки 4.

Специальную поверочную линейку устанавливают на рабочей поверхности вертикального стола 5.

Вертикальный стол устанавливают в среднее положение в вертикальной и горизонтальной плоскостях и закрепляют. Шпиндельная бабка зажата. Вертикальную головку вместе с оправкой и измерительным прибором поворачивают на заданный угол.

Отклонение от параллельности плоскости поворота вертикальной головки равно алгебраической разности показаний измерительного прибора на длине измерения.

Примечание. Допускается проводить проверку параллельности плоскости поворота вертикальной головки к продольному и вертикальному перемещениям вертикального стола.

Определения термина из разных документов: Параллельность плоскости поворота вертикальной головки рабочей поверхности вертикального стола1.4. Параллельность рабочей поверхности вертикального стола траектории его продольного и вертикального перемещений

Черт. 4

Черт. 5

Таблица 2

Наибольшая длина перемещения, мм

Допуск, мкм, для станков класса точности

П

В

А

До 250

12

8

6

Св. 250 до 400

16

10

8

» 400 » 630

20

12

10

» 630 » 1000

25

16

12

Наклон верхней кромки стола в сторону от станины не допускается

Измерение - по ГОСТ 22267, разд. 6, метод 1а (черт. 4, 5).

Стол устанавливают в среднее положение и закрепляют. Линейку устанавливают в середине стола.

Стол перемещают на всю длину перемещения.

Определения термина из разных документов: Параллельность рабочей поверхности вертикального стола траектории его продольного и вертикального перемещений1.6. Параллельность рабочей поверхности углового горизонтального стола траектории перемещения шпиндельной бабки

Черт. 7

Таблица 4

Наибольшая длина перемещения, мм

Допуск, мкм, для станков класса точности

П

В

А

До 400

12

8

6

Св. 400 до 630

16

10

8

Наклон верхней кромки стола в сторону от станины не допускается

Примечание. Для поворотных столов станков с программным управлением допуск увеличивают в 1,25 раза.

Измерение - по ГОСТ 22267, разд. 6, метод 2а (черт. 7).

Вертикальный стол устанавливают в среднее положение в вертикальной и горизонтальной плоскостях и закрепляют.

Шпиндельную бабку перемещают на всю длину перемещения.

Определения термина из разных документов: Параллельность рабочей поверхности углового горизонтального стола траектории перемещения шпиндельной бабки1.5. Параллельность рабочей поверхности углового горизонтального стола траектории продольного перемещения вертикального стола

Черт. 6

Таблица 3

Наибольшая длина перемещения, мм

Допуск, мкм, для станков класса точности

П

В

А

До 250

12

8

6

Св. 250 до 400

16

10

8

» 400 » 630

20

12

10

» 630 » 1000

25

16

12

Примечание. Для поворотных столов станков с программным управлением допуск увеличивают в 1,25 раза.

Измерение - по ГОСТ 22267, разд. 6, метод 1а (черт. 6).

Вертикальный стол устанавливают в среднее положение в вертикальной плоскости и закрепляют.

Линейку устанавливают в середине стола. Стол перемещают на всю длину перемещения.

Определения термина из разных документов: Параллельность рабочей поверхности углового горизонтального стола траектории продольного перемещения вертикального стола1.20. Параллельность торца шпиндельной бабки (или переходной плиты) вертикальному и продольному перемещениям стола

Черт. 22

Таблица 15

Наибольшая длина перемещения, мм

Допуск, мкм, для станков класса точности

П

В

А

До 250

16

10

8

Св. 250 до 400

20

12

10

» 400 » 630

25

16

12

» 630 » 1000

30

20

16

Измерение - по ГОСТ 22267, разд. 6, метод 2а (черт. 22).

Вертикальный стол устанавливают в среднее положение и закрепляют.

Определения термина из разных документов: Параллельность торца шпиндельной бабки (или переходной плиты) вертикальному и продольному перемещениям стола2.9. Параллельность торцовой поверхности повернутого параллелепипеда к основанию образца-изделия

8

Определения термина из разных документов: Параллельность торцовой поверхности повернутого параллелепипеда к основанию образца-изделия1.18. Параллельность траектории перемещения гильзы к оси вертикального шпинделя

Черт. 20

Допуск, мкм, на длине перемещения гильзы для станков классов точности:

П.......................................................... 16

В.......................................................... 10

А.......................................................... 8

Отклонение нижнего торца гильзы от станины не допускается.

Измерение - по ГОСТ 22267, разд. 6, метод 3б (черт. 20).

Определения термина из разных документов: Параллельность траектории перемещения гильзы к оси вертикального шпинделя2.11. Перпендикулярность боковых поверхностей повернутого параллелепипеда

16

Определения термина из разных документов: Перпендикулярность боковых поверхностей повернутого параллелепипеда1.14. Перпендикулярность направления перемещения шпиндельной бабки направлению вертикального перемещения вертикального стола

Черт. 16

Таблица 11

Длина измерения, мм

Допуск, мкм, для станков класса точности

П

В

А

150

8

5

4

300

16

10

8

Измерение - по ГОСТ 22267, разд. 8, метод 1 или 2 (черт. 16).

Вертикальный стол устанавливают в среднее положение в горизонтальной плоскости и закрепляют.

Допускается устанавливать угольник на рабочую поверхность углового горизонтального стола.

Определения термина из разных документов: Перпендикулярность направления перемещения шпиндельной бабки направлению вертикального перемещения вертикального стола2.4. Перпендикулярность обработанных поверхностей образца-изделия 1 к 2, 1 к 3, 1 к 4, 2 к 3, 2 к 4 (черт. 33)

1 к 2

1 к 3; 1 к 4

2 к 3; 2 к 4

Черт. 37

Таблица 22

Длина измерения, мм

Допуск, мкм, для станков класса точности

П

В

А

До 160

16

10

8

Св. 160 до 250

20

12

10

Измерение проводят при помощи угольника 1, плоскопараллельных концевых мер длины 2 и измерительного прибора 3 или специального приспособления (черт. 37).

Отклонение от перпендикулярности обработанных поверхностей равно наибольшей алгебраической разности показаний измерительного прибора в пределах длины измерения.

Определения термина из разных документов: Перпендикулярность обработанных поверхностей образца-изделия1.19. Перпендикулярность оси вращения вертикального шпинделя рабочей поверхности углового горизонтального стола в поперечной плоскости

Черт. 21

Таблица 14

Длина измерения 2L, мм

Допуск, мкм, для станков класса точности

П

В

А

150

16

12

10

300

20

16

12

Отклонение оси шпинделя от станины не допускается

Примечание. Для поворотных столов станков с программным управлением допуски увеличивают в 1,25 раза.

Измерение - по ГОСТ 22267, разд. 10, метод 1 (черт. 21).

Вертикальный стол устанавливают в среднее положение в вертикальной и горизонтальной плоскостях и закрепляют. Перед измерением шпиндельная бабка должна быть зажата.

Определения термина из разных документов: Перпендикулярность оси вращения вертикального шпинделя рабочей поверхности углового горизонтального стола в поперечной плоскости1.11. Перпендикулярность оси вращения горизонтального шпинделя направлению продольного перемещения вертикального стола

Черт. 12

Таблица 9

Длина измерения 2L, мм

Допуск, мкм, для станков класса точности

П

В

А

150

8

5

4

300

16

10

8

Измерение - по ГОСТ 22267, разд. 9, метод 3 (черт. 12).

Вертикальный стол устанавливают в среднее положение в вертикальной и горизонтальной плоскостях и закрепляют.

Определения термина из разных документов: Перпендикулярность оси вращения горизонтального шпинделя направлению продольного перемещения вертикального стола1.13. Перпендикулярность рабочей поверхности углового горизонтального стола траектории вертикального перемещения вертикального стола:

а) в поперечной плоскости;

б) в продольной плоскости

Черт. 14

Черт. 15

Допуск, мкм, на длине перемещения 300 мм для станков классов точности:

П.......................................................... а) 12; б) 20

В.......................................................... а) 8; б) 12

А.......................................................... а) 6; б) 10

Примечания:

1. Для поворотных столов станков с программным управлением допуск увеличивают в 1,25 раза.

2. В поперечной плоскости наклон стола в сторону от станины не допускается.

Измерение - по ГОСТ 22267, разд. 9, метод 1а (черт. 14, 15).

Вертикальный стол устанавливают в среднее положение в вертикальном и горизонтальном направлениях и закрепляют.

Определения термина из разных документов: Перпендикулярность рабочей поверхности углового горизонтального стола траектории вертикального перемещения вертикального стола2.2. Плоскостность поверхности 2 (черт. 33)

Черт. 34

Черт. 35

Таблица 20

Длина измерения, мм

Допуск, мкм, для станков класса точности

П

В

А

До 160

10

6

5

Св. 160 до 250

12

8

6

» 250 » 400

16

10

8

Измерения - по ГОСТ 22267, разд. 4, методы 2 и 3 (черт. 34, 35) не менее чем в двух продольных, трех поперечных и двух диагональных сечениях.

Определения термина из разных документов: Плоскостность поверхности1.3. Плоскостность рабочей поверхности стола (вертикального, углового горизонтального и универсальног о)

Черт. 1

Черт. 2

Черт. 3

Таблица 1

Длина измерения, мм

Допуск, мкм, для станков класса точности

П

В

А

До 400

12

8

6

Св. 400 до 630

16

10

8

» 630 » 1000

20

12

10

» 1000 » 1600

25

16

12

Выпуклость не допускается

Измерения - по ГОСТ 22267, разд. 4, методы 2 и 3 (черт. 1, 2) не менее чем в двух продольных, трех поперечных и двух диагональных сечениях стола (черт. 3).

Определения термина из разных документов: Плоскостность рабочей поверхности стола (вертикального, углового горизонтального и универсальног о)2.8. Плоскостность торцовой поверхности повернутого параллелепипеда:

а) 10

Определения термина из разных документов: Плоскостность торцовой поверхности повернутого параллелепипеда1.25. Повторяемость установки инструмента в шпиндель в радиальном направлении (для станков с автоматической сменой инструмента)

Черт. 31

Черт. 32

Таблица 19

Обозначение конуса по ГОСТ 15945

Допуск Rи max, мкм, для станков класса точности

П

В

А

30

8

5

3

40

10

6

4

50

12

8

5

Измерение проводят по каждой координате на всей длине хода проверяемых узлов станка.

Интервалы между точками измерения примерно равны 0,08 длины измеряемого перемещения и не кратны шагу измерительных устройств станка. Крайние точки измерения располагают от начала и конца измеряемого перемещения на расстоянии примерно равном 0,25 от величины интервала между точками измерения.

При измерении стабильности установки инструмента в шпиндель в отверстие шпинделя устанавливают контрольную оправку 1 (черт. 31, 32). Измерительный прибор 2 устанавливают на шпиндельной бабке так, чтобы измерительный наконечник измерительного прибора касался образующей контрольной оправки (измерительного фланца) и был перпендикулярен ей.

Вращая шпиндель с контрольной оправкой 1, определяют разность наибольшего и наименьшего начальных показаний измерительного прибора 2.

Шпиндельную бабку устанавливают в положение смены инструмента, контрольную оправку переносят в инструментальный магазин, а затем устанавливают в отверстие шпинделя и вновь проводят измерение. Число повторных измерений - не менее пяти.

Отклонение контрольной оправки при i-м измерении определяют по формуле

где Pi - разность наибольшего и наименьшего показаний измерительного прибора 2 при i-м измерении;

Р0- разность наибольшего и наименьшего показаний измерительного прибора 2 при начальном измерении.

Повторяемость установки инструмента определяют как наибольшую разность отклонений (размаха) положений оправки для числа повторных измерений, равного пяти,

Определения термина из разных документов: Повторяемость установки инструмента в шпиндель в радиальном направлении (для станков с автоматической сменой инструмента)

Определения термина из разных документов: Повторяемость установки инструмента в шпиндель в радиальном направлении (для станков с автоматической сменой инструмента)2.10. Прямолинейность боковых поверхностей повернутого параллелепипеда

10

Определения термина из разных документов: Прямолинейность боковых поверхностей повернутого параллелепипеда2.5. Прямолинейность и параллельность стенок паза 6 (черт. 33)

Таблица 23

Длина измерения, мм

Допуск, мкм, для станков класса точности

П

В

А

До 160

16

10

8

Св. 160 до 250

20

12

10

» 250 » 400

25

16

12

Образец-изделие устанавливают на поверочную плиту. Измерение проводят при помощи измерительного прибора.

Отклонение от прямолинейности и параллельности стенок паза равно наибольшей алгебраической разности показаний измерительного прибора на длине измерения.

Определения термина из разных документов: Прямолинейность и параллельность стенок паза1.10. Радиальное биение конического отверстия вертикального и горизонтального шпинделей:

а) у торца шпинделя;

б) на расстоянии L

Черт. 11

Таблица 8

Обозначение конуса по ГОСТ 15945

Номер проверки

L, мм

Допуск, мкм, для станков класса точности

П

В

А

30; 40

1.10а

1.10б

-

150

6

10

5

8

4

6

50

1.10а

1.10б

-

300

8

16

6

12

5

10

Измерение - по ГОСТ 22267, разд. 15, метод 2 (черт. 11).

Определения термина из разных документов: Радиальное биение конического отверстия вертикального и горизонтального шпинделей3.4.2. Радиальное биение конического отверстия шпинделя быстроходной головки:

а) у торца шпинделя;

б) на расстоянии L

Черт. 47

Таблица 30

Обозначение конуса по ГОСТ 15945

Номер проверки

L, мм

Допуск, мкм, для головок класса точности

П

В

30; 40

3.4.2а

3.4.2б

-

150

6

10

5

8

50

3.4.2а

3.4.2б

-

300

8

16

6

12

Измерение - по ГОСТ 22267, разд. 15, метод 2 (черт. 47).

Определения термина из разных документов: Радиальное биение конического отверстия шпинделя быстроходной головки3.3.1. Радиальное биение конического отверстия шпинделя делительной головки:

а) у торца шпинделя;

б) на расстоянии L

Черт. 41

Таблица 29

Конус шпинделя Морзе

Номер проверки

L, мм

Допуск, мкм, для головок класса точности

П

В

До 3

3.3.1а

3.3.1б

-

150

8

12

6

10

4 и 5

3.3.1а

3.3.1б

-

200

10

20

8

12

Измерение - по ГОСТ 22267, разд. 15, метод 2 (черт. 41).

Определения термина из разных документов: Радиальное биение конического отверстия шпинделя делительной головки3.3.3. Радиальное биение наружной поверхности шпинделя, центрирующей патрон

Черт. 43

Допуск, мкм, для головок классов точности:

П...................................... 10

В...................................... 6

Измерение - по ГОСТ 22267, разд. 15, метод 1 (черт. 43).

Определения термина из разных документов: Радиальное биение наружной поверхности шпинделя, центрирующей патрон2.14. Соосность отверстий d и d 1

16

Примечания:

1. Допускается проводить измерение по 2.7 на отдельном образце-изделии, и вместо проверки круглости проводить проверку постоянства диаметра по ГОСТ 25889.4, с увеличением допускаемых отклонений в два раза по сравнению с указанными в табл. 26.

2. В случае увеличения допусков согласно примечаниям 1 и 2 к измерению 1.24 допуски по проверкам 2.9 - 2.13 увеличивают во столько же раз.

3. Проверку 2.14 проводят для станков с автоматической сменой инструмента.

Образец-изделие с окончательно обработанными базовыми поверхностями устанавливают на столе или в приспособлении, установленном на столе. Обработку проводят по контрольной программе в следующем порядке:

1) черновое фрезерование до получения окончательной формы образца-изделия с припуском до 1 мм на обрабатываемых поверхностях;

2) сверление, рассверливание и предварительное растачивание (расфрезеровка) отверстий d и d1;

3) чистовое растачивание отверстия d;

4) чистовое фрезерование торцовой поверхности повернутого под углом 20° параллелепипеда в три прохода с обеспечением ширины фрезерования (полос) примерно равной 0,3 стороны торцовой поверхности и с перекрытием между проходами не более 15 мм;

5) чистовое фрезерование боковых поверхностей повернутого параллелепипеда;

6) чистовое фрезерование наружной цилиндрической поверхности диаметром d2;

7) чистовое фрезерование двух боковых поверхностей параллелепипеда со стороной b2 и поверхностей, параллельных основанию образца-изделия;

8) чистовое фрезерование двух боковых поверхностей параллелепипеда со стороной b2 и поверхностей, наклонных под углом 5° к основанию образца-изделия;

9) работа на холостом ходу с периодическим включением перемещений рабочих органов и непрерывным вращением шпинделя с частотой вращения, равной половине максимальной частоты вращения, в течение не менее 1 ч (с учетом времени обработки);

10) чистовое растачивание отверстия d1.

Измерение образца-изделия проводят:

- по проверкам 2.7 и 2.13 - с использованием кругломеров и универсальных средств для измерения диаметров отверстий;

- по проверке 2.8 - по ГОСТ 22267, разд. 4, метод 3 - в трех продольных (перпендикулярно направлению проходов при фрезеровании) и двух диагональных сечениях;

- по проверке 2.9 - на поверочной плите с использованием измерительного прибора в трех продольных (параллельно направлению проходов при фрезеровании) и двух диагональных сечениях;

- по проверке 2.10 - с использованием измерительного прибора, установленного так, чтобы его измерительный наконечник касался проверяемой поверхности повернутого параллелепипеда (в среднем сечении) и перемещающегося по поверочной линейке, установленной так, чтобы показания измерительного прибора были одинаковыми на концах проверяемой боковой поверхности;

- по проверке 2.11 - с использованием поверочного угольника и измерительного прибора в среднем сечении боковых поверхностей повернутого параллелепипеда;

- по проверке 2.12 - на поверочной плите с использованием универсальных измерительных средств либо специального контрольного приспособления путем определения отклонения от расчетной разновысотности точек, расположенных на расстоянии 5 мм от края среднего сечения наклонной поверхности;

- по проверке 2.14 - с использованием кругломеров либо специального контрольного приспособления.

Допускается для измерений использовать координатно-измерительную машину.

Определения термина из разных документов: Соосность отверстий d и d 11.16. Соосность отверстия серьги (подвески) и горизонтального шпинделя

Черт. 18

Таблица 12

L, мм

Допуск, мкм, для станков класса точности

П

В

А

150

16

12

10

300

30

25

20

Хобот закрепляют в крайнем выдвинутом положении. Серьгу (подвеску) закрепляют в хоботе.

В отверстие шпинделя 3 (черт. 18) устанавливают оправку 4 с цилиндрической рабочей поверхностью. В отверстие серьги (подвески) 1 устанавливают контрольную оправку 5, диаметр d которой равен диаметру отверстия серьги (подвески), а длина выступающей из серьги (подвески) части оправки равна 2d.

На оправке 4 укрепляют измерительный прибор 2 так, чтобы его измерительный наконечник касался цилиндрической поверхности оправки 5 вблизи ее конца на расстоянии L от торца шпинделя. Шпиндель вместе с прибором поворачивают вокруг оправки.

Отклонение равно половине наибольшей алгебраической разности показаний прибора.

Определения термина из разных документов: Соосность отверстия серьги (подвески) и горизонтального шпинделя2.6. Точность геометрической формы отверстия:

а) круглость;

б) профиль продольного сечения;

в) перпендикулярность оси отверстия к основанию

Черт. 38

Таблица 24

Номер проверки

Допуск, мкм, для станков класса точности

П

В

А

2.6а

8

6

5

2.6б

12

10

8

2.6в

12

10

8

Для проверки используют образец диаметром D = (0,15 - 0,2)В и длиной L ≥1,1D (черт. 38), где В - ширина вертикального стола.

Образец предварительно обработан; отверстие диаметром D обработано с точностью, отвечающей требованиям последующей чистовой обработки. Основание образца обработано окончательно.

Образец укрепляют в средней части стола и проводят предварительную и чистовую обработку отверстия диаметром D.

Круглость образца измеряют с помощью кругломера, профиль продольного сечения - с помощью прибора для измерения отверстий, перпендикулярность оси отверстия к основанию - с помощью угольника и плоскопараллельных концевых мер.

Допускается вместо проверки круглости проводить проверку постоянства диаметра по ГОСТ 25889.4, с увеличением допускаемых отклонений в два раза по сравнению с указанными в табл. 24.

Определения термина из разных документов: Точность геометрической формы отверстия3.3.5. Точность делительной цепи головки:

а) точность деления за один оборот шпинделя;

б) точность деления за один оборот шпинделя с учетом отклонения червяка и делительной головки

Черт. 45

Допуск для головок классов точности:

П........... а) ±50"; б) ±65"

В........... а) ±40"; б) ±50"

Коллиматор 1 (черт. 45) на стойке 2 устанавливают рядом с делительной головкой 3.

Теодолит 4 устанавливают соосно шпинделю делительной головки и наводят на коллиматор.

а) Делительную головку настраивают так, чтобы за один оборот делительной рукоятки шпиндель повернулся на 1/N оборота. Делительной рукоятке сообщают последовательно n оборотов (принимают n = N, где N - кинематическая характеристика головки).

Точность деления определяют разностью между показаниями теодолита и теоретическим углом поворота шпинделя.

б) Делительной рукоятке сообщают ряд последовательных поворотов с интервалом в 30° в пределах оборота червяка.

Отклонение определяют в пределах оборота червяка таким же образом как указано в п. 3.3.5а.

Измерение проводят не менее чем в трех положениях червяка по окружности червячного колеса.

Суммарное отклонение определяют суммированием результатов измерений по п. 3.3.5а и б.

3.4. Быстроходная головка

Определения термина из разных документов: Точность делительной цепи головки1.24. Точность линейного позиционирования вертикального стола и шпиндельной бабки (для станков с программным управлением):

а) точность одностороннего позиционирования А и А¯;

б) повторяемость одностороннего позиционирования R и R¯;

в) точность двустороннего позиционирования А;

г) максимальная зона нечувствительности Bmax (только для станков с контурной или универсальной системами программного управления)

Черт. 28

Черт. 29

Черт. 30

Черт. 30а

Таблица 18

Наибольшая длина перемещения, мм

Допуск (Аи A¯; Rи R¯; А; Вmax), мкм, для станков класса точности

П

В

А

А

A¯

R

R¯

А

Bmax

А

A¯

R

R¯

А

Bmax

А

A¯

R

R¯

А

Bmax

До 400

30

16

40

10

16

8

20

6

10

5

14

5

Св. 400 до 630

40

20

50

12

20

10

25

8

12

6

16

6

» 630 » 1000

50

25

60

16

25

12

30

10

16

8

20

8

Примечания:

1. При отсутствии возможности введения коррекции с помощью устройства ЧПУ допуски могут быть увеличены по сравнению с указанными в табл. 18, но не более чем в два раза.

2. Допуски для станков классов точности П и В, оснащенных измерительными системами косвенного измерения положения рабочих органов при использовании винтов класса точности 3, увеличивают по сравнению с указанными в табл. 18 в два раза.

3. Допуски по оси Y (вертикальное направление) в технически обоснованных случаях могут быть увеличены по сравнению с указанными в табл. 18, но не более чем в 1,25 раза с учетом примечаний 1 и 2.

Измерение - по ГОСТ 27843, разд. 3, метод 1 или 3, или 4 (черт. 28 - 30а).

Измерение проводят по каждой координате на всей длине хода проверяемых узлов станка.

Интервалы между точками измерения примерно равны 0,08 длины измеряемого перемещения и не кратны шагу измерительных устройств станка. Крайние точки измерения располагают от начала и конца измеряемого перемещения на расстоянии примерно равном 0,25 от величины интервала между точками измерения.

Определения термина из разных документов: Точность линейного позиционирования вертикального стола и шпиндельной бабки (для станков с программным управлением)1.23. Точность линейных координатных перемещений вертикального стола и шпиндельной бабки (для станков без программного управления)

Черт. 25

Черт. 26

Черт. 27

Таблица 17

Наибольшая длина перемещения, мм

Допуск, мкм, для станков класса точности

П

В

А

До 250

20

10

7

Св. 250 до 400

25

12

8

» 400 » 630

30

16

10

» 630 » 1000

40

20

12

Измерение - по ГОСТ 22267, разд. 19, метод 1 (черт. 25), метод 2 (черт. 26) или метод 3 (черт. 27).

Определения термина из разных документов: Точность линейных координатных перемещений вертикального стола и шпиндельной бабки (для станков без программного управления)2.15. Точность межосевых расстояний отверстий образца-изделия (для станков с программным управлением)

Черт. 40

Таблица 27

мм

Ширина рабочей поверхности стола

L, не менее

L1

L2

d

До 400

125

80

113, 138

12 - 20

Св. 400 до 630

160

100

141, 422

20 - 30

Для проверки используют образец-изделие в виде пластины прямоугольной формы (черт. 40) из чугуна или стали.

Образец предварительно обработан. Поверхности, используемые как технологические или контрольные базы, должны быть обработаны окончательно.

Таблица 28

Наибольшая длина измерения, мм

Допуск, мкм, для станков класса точности

П

В

А

До 125

25

12

8

Св. 125 до 160

30

16

10

Примечание. В случае увеличения допусков согласно примечаниям 1 и 2 к измерению 1.24 допуски увеличивают во столько же раз.

Образец устанавливают в средней части стола симметрично его средней линии и проводят обработку каждого отверстия.

Измерение проводят с использованием координатно-измерительной машины, микроскопа или специального приспособления, предназначенного для измерения межосевых расстояний.

Погрешность межосевых расстояний равна разности заданного и фактического расстояний между осями любых двух отверстий.

Определения термина из разных документов: Точность межосевых расстояний отверстий образца-изделия (для станков с программным управлением)2.12. Точность положения наклонной под углом 5° поверхности

16

Определения термина из разных документов: Точность положения наклонной под углом 5° поверхности2.7. Точность формы отверстия d :

а) 6

Определения термина из разных документов: Точность формы отверстия d

Словарь-справочник терминов нормативно-технической документации. academic.ru. 2015.